При выборе модели машины для переворачивания рулон, требования к безопасности являются основной предпосылкой для обеспечения персонала, оборудования и рулонных материалов, в то время как требования к автоматизации напрямую влияют на эффективность производства, эксплуатационное удобство и адаптивность процесса. Основываясь на точках риска и целях автоматизации сценария производства, следующие ключевые требования должны быть оценены целевым образом:

Требования к базовой безопасности: избегайте рисков персонала и оборудования

Работа машины для переворачивания материала рулона включает в себя ключевые ссылки, такие как «переворачивание тяжелых объектов», «механическое движение» и «фиксация материала». Конструкция безопасности должна покрыть всю цепь «предотвращения опасности», «защиту в случае опасности» и «аварийный контроль остановки». Необходимо рассмотреть следующие размеры:

1. Безопасность механической структуры: предотвращайте отряд материала и структурный отказ

Надежность зажима/фиксации катушки: необходимо подтвердить, имеет ли оборудование механизм зажима, который совместим с типом катушки, и можно ли регулировать силу зажима в зависимости от диаметра и веса катушки - чтобы избежать недостаточного зажима, вызывающего катушку во время развертывания или чрезмерного зажима, вызывающего повреждение COIL.

Для стальных катушек весом более 10 тонн необходимо выбрать модель с «обнаружением двойного зажима».

Стабильность механизма переворачивания. Проверьте уровень несущей нагрузки компонентов ядра, такого как перевернутый шпиндель, подшипники и передачи передачи, чтобы избежать структурной деформации или перелома во время долгосрочной работы; В то же время обратите внимание на устройство ограничения по углу переворачивания, чтобы предотвратить перевернутое оборудование или избавление материала из -за переворота угла.

Целостность защитной структуры: оборудование должно быть оснащено физическими защитными барьерами для покрытия опасных участков движения переворачивания; Если персонал часто приближается к производственной сцене, рекомендуется выбрать модель с «инфракрасной фотоэлектрической решеткой» - когда персонал случайно входит в область защиты, оборудование автоматически остановится и переворачивается, вызывает аудируемую и визуальную тревогу.

2. Электротехническая и контрольная система безопасности: избегайте неправильного переоценки и потери контроля

Система аварийной остановки: оборудование должно быть оснащено как минимум 2 независимыми кнопками аварийной остановки в рабочей позиции и вокруг оборудования, а кнопки должны быть заметными, противоположно и немедленно отключить источник питания при нажатии, гарантируя, что действие переворачивания мгновенно останавливается.

Перегрузка и защита от неисправностей: система управления должна интегрировать функцию «обнаружения перегрузки». Когда нагрузка превышает номинальное значение оборудования, она автоматически отключается и отобразит код неисправности; В то же время необходимо иметь «защиту отказа фазовых отказа», «защиту от утечки» и «уровень гидравлического уровня масла/защита температуры масла», чтобы избежать повреждения оборудования и несчастных случаев безопасности.

Разрешения на эксплуатацию и предупреждения: если устройство требует сотрудничества между несколькими сотрудниками, необходимо поддерживать «оценку разрешений», чтобы предотвратить риски, вызванные случайным изменением параметров; Перед домашним заданием должно быть «звуковое и легкое предупреждение», чтобы напомнить окружающему персоналу, чтобы держаться подальше от опасных районов.

Ключевые требования к автоматизации: адаптация к производственным процессам и целям эффективности

Требования к автоматизации должны вращаться вокруг «сокращения ручного вмешательства», «повышения точности работы» и «достижения связи процесса». Конкретные функции должны быть выбраны на основе степени автоматизации в сценарии производства

1. Автоматизация работы: уменьшить интенсивность ручной работы

Один контрольный контроль на одном клике: идеальная модель должна поддерживать «предустановленную программу», где оператор должен только выбрать тип катушки, а оборудование автоматически соответствует силе зажима, скорости переворачивания и углу переворачивания без ручного регулировки нескольких параметров, особенно подходящих для пакетных операций одного типа катушки.

Автоматическое выравнивание и центрирование: для сценариев, которые требуют точной стыковки с последующими процессами, следует выбрать модели с функцией «автоматического выравнивания» - с использованием фотоэлектрических датчиков или лазерных дальномеров для обнаружения позиции катушки, автоматически корректируя позицию захватывающего или рабочего корпуса, гарантируя, что центр катушки выявляется с центром оборудования после оборудования.

Полу автоматическая вспомогательная функция: если ручная помощь по-прежнему требуется для загрузки/разгрузки катушки в сценариях производства, модели с «полуавтоматическим подъемом» и «ручной тонкой корректировкой позиции зажима могут быть выбраны для автоматизации и гибкости баланса.

2. Точность и управление параметрами: обеспечение качества материала и адаптации процесса

Регулируемая скорость переворачивания и угол: различные материалы катушек имеют разные требования для скорости переворачивания, и угол должен соответствовать требованиям последующих процессов. Следовательно, оборудование должно поддерживать «беспрепятственную регулировку» и «точное управление углом» и иметь возможность сохранять несколько наборов параметров.

Мониторинг и запись параметров в реальном времени: для сценариев, которые требуют прослеживаемости производственных данных, необходимо выбрать модель с функцией «сбора данных и хранения данных - запишите время, зажимной силы, угол переворачивания и загрузку данных каждого переворачивания через систему управления ПЛК и экспортные отчеты через сенсорный экран или верхний компьютер для качественной трасситивности и обслуживания оборудования.

3. Связь и возможности интеграции: адаптировано к системе автоматизации производственной линии

Связь с производственной линией PLC/ERP Система: если оборудование необходимо интегрировать в полностью автоматизированную производственную линию, необходимо выбрать модель, которая поддерживает «Интерфейс« Промышленная связь », которая может быть подключена к основной системе ПЛК или ERP производственной линии для достижения беспилотного обращения« автоматически получение производственных орденов → автоматическое вызов соответствующих программ переворачивания → подписывающихся в обращении к следующему процессу после завершения », без необходимости, без необходимости. Ольтрал.

Сотрудничество с вспомогательным оборудованием: если необходимо использовать тележку для кормления, кран или конвейерный ролик в производстве, необходимо подтвердить, имеет ли переворачивающая машина «функция сигнального взаимодействия» - например, после того, как крана ставит катушку на рабочую сумку для переворачивания, он посылает «материал на месте» и автоматически заворачивается катушка; После завершения переворачивания отправьте сигнал «готовый материал», и ролик конвейера автоматически транспортирует катушку, чтобы избежать ожидания между процессами.

Удаленный мониторинг и обслуживание: для сценариев, где распределены большие фабрики или несколько семинаров, рекомендуется выбирать интеллектуальные модели с функцией «удаленного мониторинга» - путем загрузки рабочего состояния устройства на облачную платформу через модуль Интернета вещей, управляющий персонал может удаленно просмотреть данные, получение неисправностей и даже управляемых направляющих, понижающих затраты на обслуживание.

Резюме: принцип балансировки безопасности и автоматизации

При выборе необходимо избежать «чрезмерного преследования автоматизации и пренебрегать избыточностью безопасности» или «сосредоточиться только на базовой безопасности и снижении эффективности производства». Основные принципы заключаются в следующем:

Приоритет безопасности: Независимо от степени автоматизации, необходимо соответствовать трем основным стандартам безопасности «коэффициента безопасности, несущего нагрузку ≥ 1,2», «время реагирования на экстренную остановку ≤ 0,5 секунды» и «без слепых пятен в защищенной зоне». Особенно для тяжелых и высоких сценариев необходимо настроить дополнительные двойные гарантии безопасности.

Автоматизированный процесс производства адаптации: если это полуавтоматическая производственная линия, следует уделять приоритет для выбора моделей с «операцией одного клика+ручной настройки»; Если это полностью автоматизированный беспилотный семинар, он должен иметь функции «связи с связью с связи+отслеживание данных+удаленное мониторинг», чтобы избежать отключения между оборудованием и общим процессом.

Пространство расширения резерва: если в будущем будет возможность расширить производственную шкалу, рекомендуется выбирать модели с «модернизируемыми механизмом зажима» и «расширяемыми интерфейсами связи», чтобы избежать необходимости замены оборудования из-за увеличения производственных мощностей и снижения долгосрочных затрат.

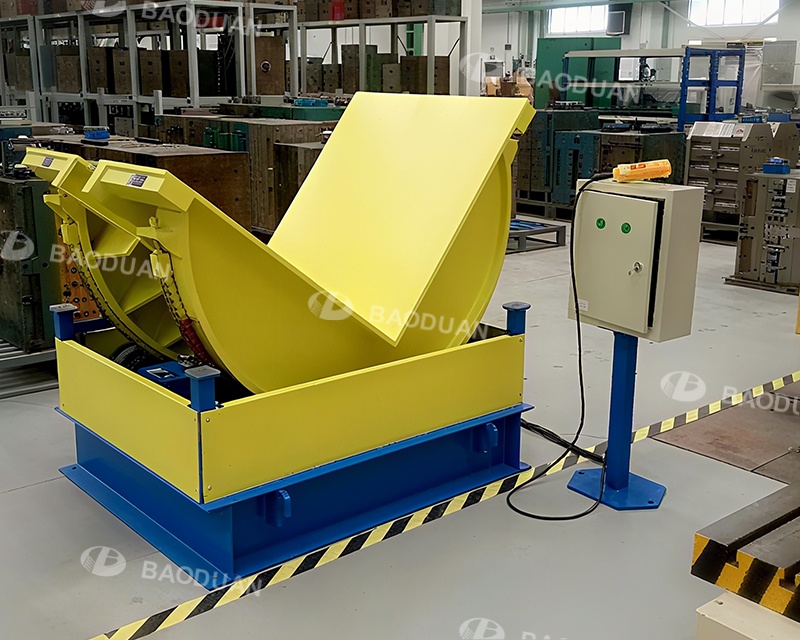

Shanghai Baoduan Machinery Manu-Facturing Co., Ltd расположено в районе Inbaoshan. Это профессиональное производство оборудования.

О

Copynght @ Shanghai Baoduan Machinery Machinery Manufacturing Co, Ltd. Все права защищены

Карта сайтаЭтот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.

Комментарий

(0)